Firma budowlana bez kompleksowego wyposażenia, służącego do obróbki betonu, nie istnieje. To jeden z najbardziej wymagających materiałów o niemal niezrównanej trwałości, wymagający dedykowanych elektronarzędzi wysokiej klasy. Jak podejść do cięcia go w sposób bezpieczny i efektywny? Odpowiadamy.

By zdefiniować beton, warto zwrócić się do normy PN-EN 206+A12016-12, która określa go jako materiał powstały z mieszanki cementu, wody i kruszywa (wypełniacza) oraz ewentualnych dodatków we właściwych proporcjach. Zawarta w nim woda ma za zadanie nadać mu pożądaną konsystencję, z kolei wypełniacze – pozwolić nabyć określone właściwości. W ich roli najczęściej wykorzystuje się piasek lub żwir o odpowiednio dobranej średnicy ziaren. Jego finalny skład będzie wpływał na właściwości mechaniczne, dlatego powinien być dopasowany do wymagań otoczenia.

Zgodnie z przepisami beton dzieli się na klasy, które opisują jego wytrzymałość na ściskanie. Główny wpływ na ten parametr ma przede wszystkim wskaźnik wodno-spoinowy oraz procentowa zawartość cementu w mieszance. Im mniej wody i więcej spoiwa, tym mocniejszy beton. Duża ilość cementu powoduje jednak powstawanie nadmiaru naprężeń we wczesnej fazie dojrzewania, a także zwiększenie temperatury procesu hydratacji, co prowadzi do powstawania pęknięć. By do tego nie dopuścić, stosuje się zbrojenia w postaci prętów lub siatek stalowych. Klasy wytrzymałości betonu na ściskanie określone są w normie PN-EN 206:2014-04.

Wysoka trwałość, twardość i odporność na uszkodzenia mechaniczne to największe zalety betonu i jednocześnie największe utrapienie dla osób zajmujących się jego obróbką. Precyzyjne cięcie go, czy wykonywanie otworów w jego powierzchni wymaga specjalistycznych narzędzi i umiejętności, które opisujemy w dalszej części poradnika.

Beton możemy podzielić między innymi pod kątem składu, zastosowań, czy właściwości, z czego my skupimy się na wyróżnieniu trzech jego podstawowych rodzajów. Pierwszym będzie beton architektoniczny, nieróżniący się pod względem składu od swojego zwykłego odpowiednika. Jego dużą zaletę będzie stanowiło jednak wykończenie – podczas produkcji betonu do celów architektonicznych zwraca się uwagę na jego kolor, ilość przebarwień, porowatość i fakturę. Dzięki temu może on pełnić rolę funkcjonalnej i ponad wszystko dekoracyjnej ozdoby zarówno na zewnątrz, jak i wewnątrz budynków.

Drugi rodzaj stanowi beton komórkowy, powstający w procesie wprowadzania powietrza do mieszanki cementowej. W efekcie produkt finalny cechuje porowata konstrukcja, zmniejszająca wagę materiału przy zachowaniu odpowiednich właściwości izolacyjnych.

Dochodzimy wreszcie do żelbetonu (żelbetu), czyli betonu wzmacnianego stalowymi prętami lub siatkami zbrojeniowymi. Ich obecność pozwala zwiększyć odporność na naprężenia rozciągające, czyli wibracje lub naturalne warunki podłoża, z którymi nie radzi sobie klasyczny beton. Cechuje się dużą odpornością na korozję, warunki atmosferyczne, a także obciążenia statyczne i dynamiczne. Będzie on jednocześnie zdecydowanie najtrudniejszy w obróbce.

Na potrzeby artykułu wyróżnimy jeszcze podział betonu według ciężaru objętościowego:

Z koniecznością cięcia betonu spotkamy się podczas niemal wszystkich prac budowlanych – od przebudowy, modernizacji i remontów budynków, aż po instalatorstwo (np. montaż instalacji elektrycznych i hydraulicznych) oraz prace brukarskie. Twardość tego materiału wymusza na nas zastosowanie dedykowanych elektronarzędzi i osprzętu, które zapewnią precyzję, efektywność i bezpieczeństwo pracy.

Najczęściej wykorzystywane w takich zadaniach są przecinarki do betonu, czyli maszyny o napędzie spalinowym lub elektrycznym, zaprojektowane specjalnie z myślą o cięciu betonu, kamienia naturalnego i innych materiałów budowlanych. Dzięki odpowiednio dobranym parametrom przecinarki te gwarantują precyzyjne cięcia w krótkim czasie, niezależnie od warunków pracy.

W naszej ofercie znajdziesz profesjonalne przecinarki do betonu, które spełnią wymagania nawet najbardziej wymagających użytkowników:

Wszystkie modele przecinarek WABROTECH wyposażone są w systemy zraszania wodą, które ograniczają emisję pyłu i chronią tarcze przed przegrzaniem, a także wyłączniki PRCD, zapewniające bezpieczeństwo podczas pracy w wilgotnych warunkach. Regulowane osłony tarcz umożliwiają łatwe dostosowanie urządzeń do indywidualnych potrzeb, a trwałe konstrukcje gwarantują długą żywotność sprzętu.

Decydując się na przecinarki WABROTECH, wybierasz niezawodność, precyzję i efektywność, które sprawdzą się w każdym projekcie budowlanym.

Dobre przecinarki do betonu wyposażane są w systemy, pozwalające na pracę na mokro (której zasadność rozwijamy w dalszej części) oraz niezbędne podczas niej wyłączniki PRCD. Duża prędkość obrotowa, w połączeniu z wysoką mocą, dają nam pewność łatwego przeprowadzenia prac nawet w przypadku żelbetu.

Drugą grupę urządzeń, przeznaczonych do cięcia betonu, stanowią bruzdownice. Ich głównym zadaniem pozostaje wykonywanie rowków pod przewody elektryczne lub rury hydrauliczne, dlatego będą cechowały się mniejszą uniwersalnością pod kątem głębokości cięcia. Podobnie jak w przypadku przecinarek, dobre modele będą posiadały systemy zraszania tarcz, które minimalizują ilość pyłu i wydłużają żywotność narzędzi.

W naszej ofercie znajduje się Bruzdownica WABROTECH WT1009, zaprojektowana z myślą o wygodzie i efektywności pracy. Urządzenie umożliwia precyzyjne wykonywanie bruzd bez konieczności dodatkowego kucia, co znacząco przyspiesza realizację zadań. Wyposażone jest w system zraszania i odsysania pyłów, regulację szerokości bruzdy od 8 mm do 42 mm oraz płynną regulację głębokości cięcia. Kompaktowa konstrukcja i ergonomiczne uchwyty sprawiają, że praca z WT1009 jest wyjątkowo wygodna, nawet w trudno dostępnych miejscach.

Na koniec zostawiliśmy szlifierki kątowe, czyli najmniejsze z wymienionych rozwiązań, które znajdziemy w niemal każdej skrzynce narzędziowej. Urządzenia te sprawdzają się idealnie w cięciu lub szlifowaniu kostki brukowej, czy niewielkich elementów betonowych. Duże ograniczenie stanowić będzie jednak mała średnica tarcz, a także brak możliwości długotrwałej, nieprzerwanej pracy w przypadku wielu modeli.

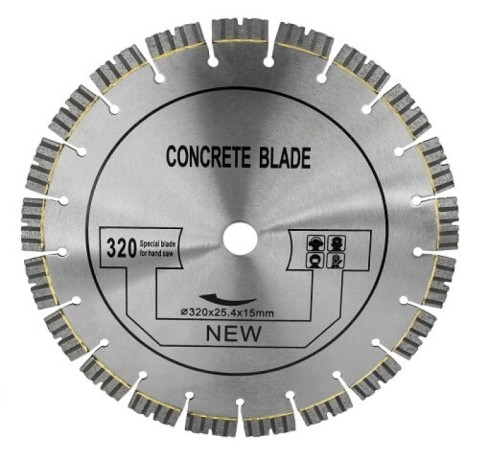

Opór stawiany przez beton niesie ze sobą konieczność stosowania tarcz o segmentach diamentowych. W przypadku żelbetonu zaleca się używanie tarcz, wykonywanych w technologii spawania laserowego, która zapewnia najwyższą wytrzymałość spoin, łączących segmenty z korpusem. Jako użytkownicy możemy postawić na segmenty gładkie bądź bocznie ryflowane, z czego większą szybkością pracy i oporami cięcia będą charakteryzować się drugie z nich.

Poza klasycznymi tarczami obrotowymi możemy spotkać się również z cięciem betonu za pomocą lin diamentowych. Rozwiązanie to cechuje niski hałas i bardzo wysoka precyzja. Z tego powodu najczęściej stosuje się je w cięciu fundamentów, posadzek, ścian, stropów i innych wymagających najwyższej dokładności.

Zaczniemy od najpopularniejszej metody cięcia, czyli na mokro. Technika ta jest zalecana w przypadku niemal wszystkich prac, związanych z obróbką betonu, gdyż pozwala na znaczne zwiększenie precyzji cięcia, minimalizując przy tym ryzyko uszkodzenia tarczy lub przegrzania urządzenia. Co ważne, tnąc na mokro ograniczamy również ilość emitowanego pyłu. Stojąc przed koniecznością realizacji dużych i czasochłonnych prac staje się jedynym wartym rozważania wyborem.

Co zatem z cięciem na sucho? Po pierwsze, musimy liczyć się w tym przypadku z mniejszą efektywnością i precyzją. Na ogół zaleca się, by podczas niego stosować dedykowane tarcze tnące, odprowadzające ciepło poprzez wcięcia w swojej konstrukcji. Inną istotną wadę tego sposobu stanowi duża ilość pyłu i konieczność stosowania przerw, by nie dopuścić do przegrzania. Mimo to może on sprawdzić się w przypadku szybkiej, mało skomplikowanej pracy, zwłaszcza na drobnych elementach.

Pył, do którego emisji dochodzi podczas cięcia betonu, stanowi duży problem pod kątem utrzymania porządku w pobliżu prac, a także zdrowotnym, dlatego wykorzystuje się metody pozwalające na jego zminimalizowanie. Mamy tu na myśli przede wszystkim cięcie na mokro, stosowanie miejscowej wentylacji wyciągowej, a także odkurzaczy przemysłowych, wyposażonych w gniazda narzędziowe. Pracując w pomieszczeniach zamkniętych, należy pamiętać o otwieraniu okien i zabezpieczenie wszystkich nieruchomych powierzchni.

Po pierwsze – przystępując do cięcia betonu, pamiętaj o założeniu okularów i maski ochronnej. Duża ilość odprysków i silne zapylenie (zwłaszcza podczas prac na sucho) nawet w krótkim czasie mogą okazać się groźne dla twojego zdrowia.

Podczas pracy stale monitoruj działanie maszyny. Nie odchylaj tarczy, przykładaj uwagę do tego, by zachowywać kąt prosty między ciętą powierzchnią a maszyną. Nie wymuszaj szybszego posuwu i nie przesadzaj z dociskiem – może to doprowadzić do pęknięcia lub złamania tarczy, a nawet szybkiego spalenia uzwojeń silnika.

W trakcie przerw lub kończąc pracę, nie zapominaj o właściwym zabezpieczeniu maszyny tnącej. Korzystaj z zamontowanej blokady włącznika bądź odłączaj urządzenie od zasilania, jeśli nie jest w nią wyposażony. Odkładaj ją dopiero po całkowitym zatrzymaniu i osłaniaj części tnące bądź umieszczaj w miejscu, w którym nie istnieje ryzyko przypadkowego zetknięcia się z nimi osób postronnych.

Zadowolenie klientów jest dla nas priorytetem. Dokładamy wszelkich starań, aby cały proces zakupu przebiegał bezproblemowo, a nasze produkty sprostały oczekiwaniom fachowców. Sprawdź, co o naszych produktach mówią klienci i przekonaj się, dlaczego warto postawić na elektronarzędzia WABROTECH!

Darmowa dostawa od 1000 zł

nie dotyczy palet

2 lata gwarancji

szczegóły na karcie produktu

Serwis D2D

naszych towarów

Szybkie płatności

bezpieczne transakcje

30 dni

na zwrot