Wiertło, narzędzie i człowiek – te trzy elementy stanowią podstawę wszystkich prac wiertarskich. W tym artykule skupiamy się na ich rodzajach, które wykorzystuje się w branży budowlanej, konstrukcyjnej, przemyśle oraz innych dziedzinach. Wyjaśniamy, na czym polegają i przedstawiamy zasady, którymi należy się kierować w poszczególnych przypadkach, by osiągnąć zamierzony przez nas efekt.

Prace wiertarskie stanowią fundamentalną dziedzinę obróbki skrawaniem i odgrywają kluczową rolę w każdej gałęzi przemysłu. Branże budowlana i konstrukcyjna, wydobycie surowców naturalnych, produkcja dobór o dowolnym przeznaczeniu – każdy z tych sektorów wymaga wykorzystania urządzeń wiertarskich w specyficzny sposób.

Metody wiertnicze stosowane są dosłownie wszędzie, począwszy od konstrukcji budynków, urządzeń i maszyn, przez procesy wydobywcze, aż po ultra-precyzyjne czynności związane z produkcją elektroniki. Pośród nich możemy wymienić 6 różnych rodzajów prac:

Wierceniem nazywamy najczęściej stosowany sposób wykonywania otworów. Praca ta wykonywana jest za pomocą wiertła i może przebiegać w pojedynczej operacji lub być wykonywana w kilku etapach. W drugim z przypadków pozostawia się odpowiedni naddatek materiału, który może zostać poddany dalszej obróbce.

Podczas wiercenia w pełnym materiale klasycznym wiertłem krętym, praca wykonywana jest przez pięć krawędzi skrawających: dwie krawędzie główne, dwie krawędzie pomocnicze oraz ścin. Wywiercone otwory charakteryzują się na ogół małą dokładnością pod względem kształtu i wymiaru oraz cechują się dużą chropowatością, czego przyczyna leży w problemie z odprowadzaniem wiórów.

Wiercenie pozwala na wykonywanie otworów okrągłych o stałej średnicy na całej długości i może mieć charakter przelotowy (otwór przechodzi przez cały materiał) lub nieprzelotowy (otwór wykonywany jest tylko do pewnej głębokości). By osiągnąć zamierzony efekt, niezbędny jest wybór odpowiedniego rodzaju wiertła.

Sprawdź nasze poradniki, dotyczące wiercenia:

Technika polegająca na zwiększeniu średnicy już wywierconego wcześniej otworu nazywana jest powiercaniem. Może być również wykorzystywana do wygładzania ścianek otworu lub poprawy jego właściwości geometrycznych.

Powiercanie może okazać się niezbędne na różnych etapach produkcji. Przykładem może być konieczność dostosowania wykonanych wcześniej otworów do nowych wymagań projektowych lub gdy ich jakość jest niewystarczająca pod kątem wykończenia.

Podczas procesu powiercania najważniejsze jest dokładne kontrolowanie średnicy otworu i nieprzekraczanie dopuszczalnej granicy tolerancji. Z tego względu praca ta wymaga doświadczenia i skupienia, a także zastosowania wysokiej jakości wiertła.

Rozwiercaniem nazywamy operację, która ma na celu poprawę lub zwiększenie dokładności wykonanych wcześniej otworów. Przeprowadzana jest ona po wierceniu lub powiercaniu, pozwalając na zniwelowanie błędów popełnionych podczas obróbki. Wyróżnić możemy powiercanie zgrubne oraz wykańczające.

Przed rozpoczęciem rozwiercania należy pamiętać o zostawieniu odpowiednio naddatku materiału, który umożliwi jego wykonanie. Do jego przeprowadzania stosuje się specjalne rozwiertaki o różnych wymiarach i kształcie, które pozwalają na uzyskanie dokładności wymiarowo-kształtowej na poziomie:

Pogłębianie to technika wiertarska przeprowadzana w przypadku potrzeby zwiększenia głębokości wcześniej wykonanego otworu, np. z powodów zmian konstrukcyjnych. Najlepszym przykładem jej wykorzystania na dużą skalę stanowią oczywiście otwory wiertnicze, często stopniowo pogłębiane podczas prób dotarcia do nowych złóż surowców naturalnych.

Możemy wyróżnić dwa rodzaje pogłębiania:

Podobnie jak inne prace wiertarskie, także i pogłębianie wymaga od operatora dużego skupienia i precyzji.

Kolejną wiertarską techniką obróbki skarwaniem, którą przedstawimy, jest nawiercanie polegające na wykonywaniu otworów o niewielkim stosunku średnicy do głębokości. Do tego celu wykorzystuje się specjalne wiertła nawiercające, dobierane do konkretnego materiału.

Podobnie jak inne prace wiertarskie, także i nawiercanie znajduje szerokie zastosowanie w każdej gałęzi przemysłu. Jest ono jedną z najczęściej stosowanych technik podczas obróbki szczególnie twardych materiałów. Pozwala na zdecydowaną poprawę początkowego prowadzenia wiertła, co skutkuje większą precyzją i wykończeniem.

Na koniec zostawiliśmy tzw. prace wiertarskie kinematyczne, czyli takie, w których ruch obrotowy połączony jest z ruchem posuwowym (prostoliniowym) w celu uzyskania wyższej efektywności. Możemy wyróżnić wiercenie poziome, w którym główny ruch obrotowy wykonuje przedmiot obrabiany, oraz wiercenie pionowe, w którym wykorzystuje się narzędzia, wykonujące jednocześnie ruch obrotowy i posuwowy przy nieruchomym przedmiocie obrabianym.

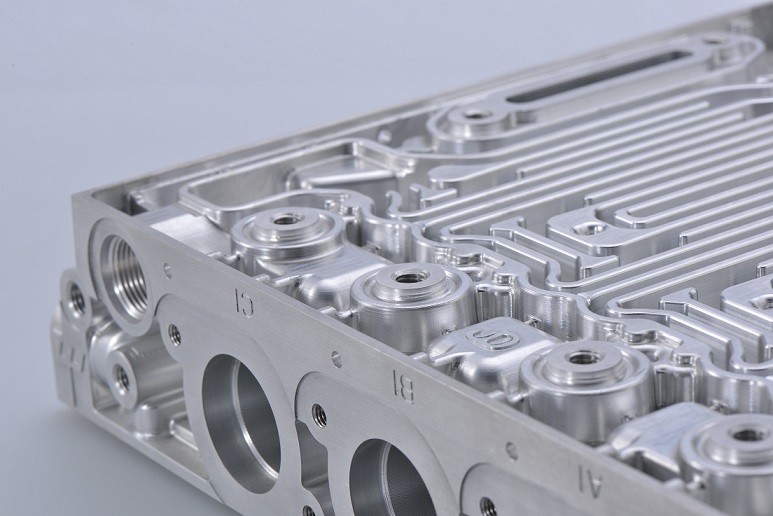

Jako doskonały przykład wiercenia kinematycznego możemy podać wiertarki wieloosiowe sterowane numerycznie (CNC), które pozwalają na precyzyjne wiercenie w różnych kierunkach i pod różnym kątem. Maszyny te posiadają zdolność do przemieszczania się wzdłuż i naokoło wielu osi jednocześnie, co umożliwia tworzenie skomplikowanych otworów o różnych kształtach i rozmiarach.

Podczas pracy z wiertarkami kinematycznymi niezwykle ważne jest monitorowanie sił i momentów skrawających. Dzięki temu unika się potencjalnych błędów i uszkodzeń, mogących nieść za sobą duże straty w wyniku wysokich kosztów obróbki. Technika ta wykorzystywana jest między innymi do produkcji części maszyn, a także w branży automotive, lotnictwie, czy energetyce.

Zadowolenie klientów jest dla nas priorytetem. Dokładamy wszelkich starań, aby cały proces zakupu przebiegał bezproblemowo, a nasze produkty sprostały oczekiwaniom fachowców. Sprawdź, co o naszych produktach mówią klienci i przekonaj się, dlaczego warto postawić na elektronarzędzia WABROTECH!

Darmowa dostawa od 1000 zł

nie dotyczy palet

2 lata gwarancji

szczegóły na karcie produktu

Serwis D2D

naszych towarów

Szybkie płatności

bezpieczne transakcje

30 dni

na zwrot